Mesure de la densité dans un circuit de broyage

jeudi 02 Juin 2022

Les technologies de mesure, telles que les densimètres, aident efficacement les opérateurs à surveiller et à contrôler le circuit de broyage. En outre, elles permettent d'optimiser et de prévenir les défaillances du processus. Lorsqu'ils sont utilisés avec un système de contrôle avancé, les densimètres permettent de contrôler automatiquement les vannes et les pompes et d'ajouter de l'eau de manière efficace. Il en résulte une amélioration du processus qui peut conduire à un taux de récupération plus élevé.

Points de mesure

Dans le circuit de broyage, les points d'installation possibles sont la décharge et l'alimentation du broyeur à boulets (recirculation), l'alimentation du cyclone (hydro), le débordement et le sous-débordement.

Le circuit de broyage est généralement considéré comme la première étape d'une usine de traitement. Les opérateurs doivent donc bien le contrôler. L'un des moyens de suivre les changements dans le circuit consiste à mesurer la densité de la boue, ce qui est fait manuellement dans de nombreux sites. L'échantillon de densité prélevé manuellement est utilisé comme paramètre pour indiquer si le processus de broyage fonctionne régulièrement.

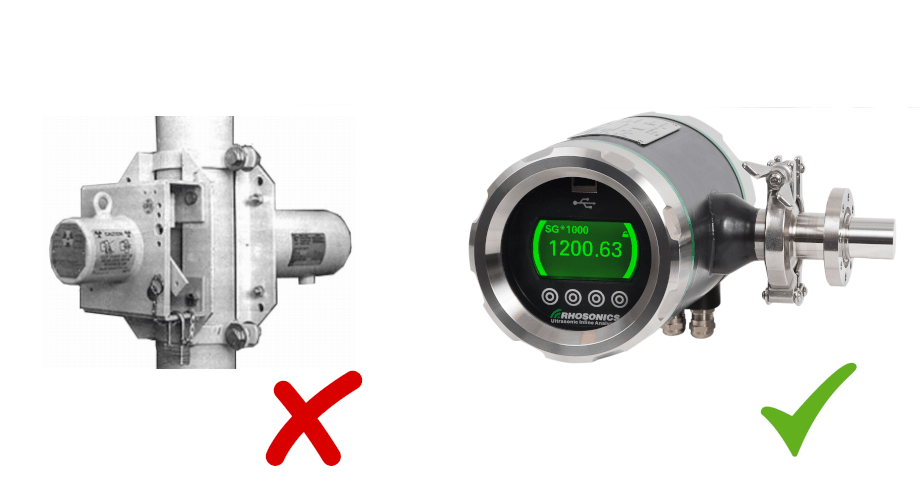

Cependant, l'échantillonnage manuel ne permet pas d'obtenir une tendance pour un contrôle en temps réel. Il est recommandé d'utiliser un dispositif de mesure en ligne. Cela permet de détecter les changements en ligne (en temps réel) au fur et à mesure qu'ils se produisent. À titre d'exemple, une application recommandée pour doser efficacement les agents de broyage (billes) et l'eau dans le broyeur à boulets est la mesure des changements de densité dans la décharge du broyeur à boulets.

Pourquoi le contrôle des paramètres est-il important ?

Dans ce paragraphe, nous expliquerons pourquoi le contrôle des paramètres, tels que la taille des particules et la densité de la boue, est important pour obtenir un processus de classification efficace.

Le cyclone utilise la force centrifuge pour accélérer la vitesse de sédimentation des particules de boue et les séparer en fonction de leur taille, de leur forme et de leur gravité spécifique.

Sous l'effet des forces centrifuges, les particules à sédimentation rapide (grossières) se déplacent vers la paroi du cyclone, où la vitesse est la plus faible, et migrent vers le flux inférieur. Les particules à décantation plus lente (fines) se déplacent vers la zone de basse pression le long de l'axe et sont entraînées vers le haut jusqu'au trop-plein.

Une certaine densité de la boue est nécessaire pour une (re)classification optimale des particules dans le cyclone. Le cyclone s'est avéré extrêmement efficace pour les séparations fines. Toutefois, pour les particules de taille moyenne, ce processus est moins efficace.

Lorsque l'on ajoute trop d'eau au processus, le broyeur à boulets produit davantage de particules de taille moyenne, de sorte que le trop-plein du cyclone permet à un grand nombre de ces particules de taille moyenne de s'échapper du circuit de broyage. Il en résulte une diminution du matériau que le broyeur à boulets devrait broyer, ce qui réduit son efficacité. En outre, des particules de taille non désirée quittent le circuit de broyage pour les étapes suivantes du processus.

Pour une classification optimale des particules, il est important de détecter les changements en temps réel dans l'alimentation du cyclone. Le contrôle optimal du cyclone est obtenu en contrôlant les solides % dans le flux d'alimentation jusqu'à l'objectif souhaité. Pour ce faire, on utilise un densimètre. Les débordements et sous-débordements du cyclone sont également contrôlés par des densimètres. Les autres paramètres clés contrôlés sont la pression et la taille des particules.

Une teneur en solides trop élevée (surcharge du circuit de broyage) peut entraîner un mauvais broyage. Par conséquent, la densité de la boue doit être maintenue dans les limites des objectifs et des paramètres définis par le personnel chargé du processus. L'eau peut être utilisée pour diluer la boue et contrôler la densité dans le processus. L'ajout d'eau peut contribuer à réduire la quantité de particules de taille moyenne dans le circuit de broyage. De cette manière, un mauvais broyage causé par une surcharge de solides peut être évité. Une mesure continue (en temps réel) est nécessaire dans le circuit de broyage pour vérifier si la densité est maintenue dans les conditions optimales.

Utilisation de la densité pour prévenir les problèmes

Dans cette partie, nous décrivons l'utilisation de la densité pour prévenir les problèmes liés à la charge circulante. Ainsi qu'une variable dans un système de secours pour l'analyseur de la taille des particules (PSA).

Si le cyclone continue à renvoyer du minerai dans le broyeur à boulets, le volume total de minerai augmente dans le circuit de broyage, de même que la densité de la boue. Le minerai recirculé est également appelé charge circulante. Si le processus de broyage devient moins efficace, la charge du circuit augmentera jusqu'à ce que son volume soit supérieur à ce qui peut être traité.

Le densimètre peut être utilisé dans le circuit de broyage comme système d'alerte. Grâce à la mesure de la densité en temps réel, une augmentation de la charge circulante est détectée à temps. Cela permet de contrôler le processus avant que les problèmes ne deviennent ingérables.

La taille des particules est un indicateur important de la performance du circuit de broyage. C'est pourquoi elle est normalement mesurée par des analyseurs de taille de particules (PSA) en ligne. Lorsque la valeur de l'analyseur de la taille des particules n'est pas disponible, cela affecte la boucle de contrôle. Dans le cadre d'un projet d'automatisation d'un circuit de broyage en Afrique du Sud, un prédicteur de taille de particules autocorrectif a été mis au point pour résoudre ce problème.

La valeur prédite était basée sur la densité d'alimentation de la boue, le débit volumétrique et la chute de pression dans le cyclone. En utilisant ces variables dans un modèle, ils ont pu calculer la valeur prédite, ce qui a été fait toutes les cinq minutes.

À un moment donné, la valeur du PSA a été perdue et, lorsqu'elle est revenue, la valeur prédite était toujours en accord étroit avec la valeur réelle. Cela élimine les problèmes liés aux périodes d'indisponibilité de l'analyseur de la taille des particules. Décrit par M. B.J. du Plessis dans un document sur les stratégies de contrôle à la Palabora Mining Company. En outre, il a été publié dans le Journal de l'Institut sud-africain des mines et de la métallurgie.

Pour plus d'informations sur Rhosonics, veuillez consulter notre site web. LinkedIn, Instagram ou Twitter page. Pour les questions, vous pouvez nous contacter directement ou jeter un coup d'œil à ceci page pour prendre contact avec votre distributeur local.

Recevoir notre mise à jour technique ?

Remplissez votre nom et votre adresse électronique et nous vous tiendrons au courant de nos dernières mises à jour technologiques.